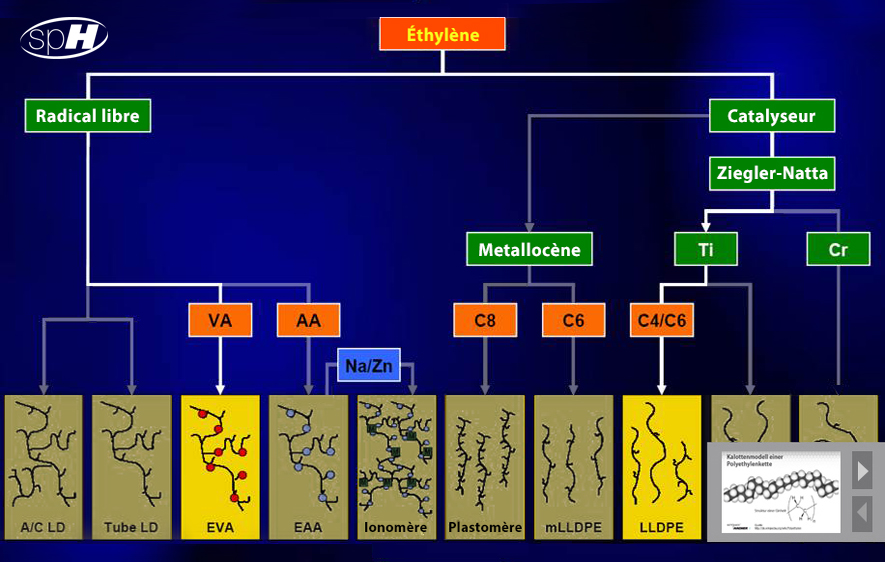

Le polyéthylène (abréviation PE) est une matière thermoplastique qui est fabriquée au travers d'une polymérisation de l'éthylène [CH2=CH2] et qui a la formule structurale simplifiée en chaîne. Le polyéthylène appartient à la famille des polyoléfines.

Le polyéthylène est préparé par polymérisation à partir de l'éthylène gazeux qui est produit au moyen d’un procédé pétrochimique. Grâce au procédé à haute pression apparaît le polyéthylène souple (LDPE) dans une structure moléculaire hautement ramifié. Dans ce processus de fabrication, il se transforme initialement sous forme de liquide visqueux. Si on utilise des catalyseurs sur support (hétérogènes) dans le procédé à basse pression, le polyéthylène est obtenu sous la forme de grains solides. Sur le plan industriel, pratiquement seuls les catalyseurs sur support sont utilisés (procédé en phase gazeuse et en suspension). Depuis plusieurs années, les catalyseurs single-site (également connu sous le nom des catalyseurs métallocènes) sont de plus en plus utilisés dans l'application, car ils présentent l'avantage d'un meilleur contrôle de la réaction et un besoin réduit pour la purification après la synthèse face aux catalyseurs ziegler-natta.

Le LDPE est produit avec une pression de 1500 à 3500 bar et des températures de 100°C à 300°C en utilisant des excitants (excitants radicalaires) (l’oxygène ou les peroxydes) à partir du monomère éthylène.

Le LLDPE est produit industriellement par le procédé de Ziegler-Natta. Les caractéristiques de ce processus sont: la basse pression (1 à 50 bars et la température basse de 20°C à 150°C). Comme catalyseurs sont utilisés l’ester de titane, les halogénures de titane et les alcoyles d'aluminium.

https://fr.wikipedia.org/wiki/Polyéthylène

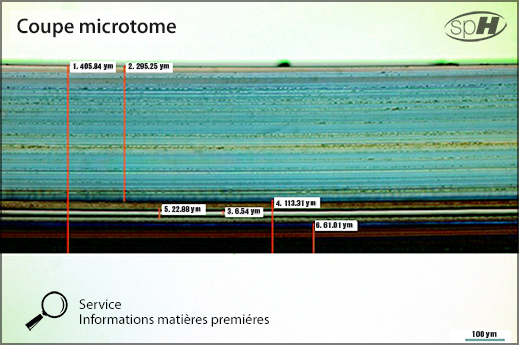

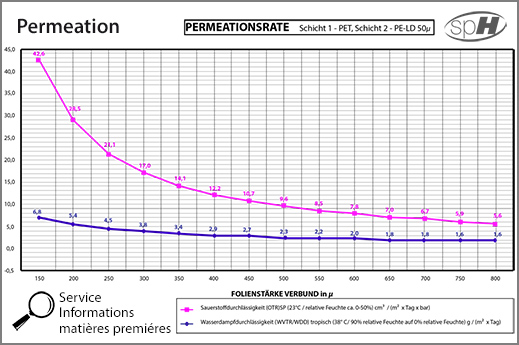

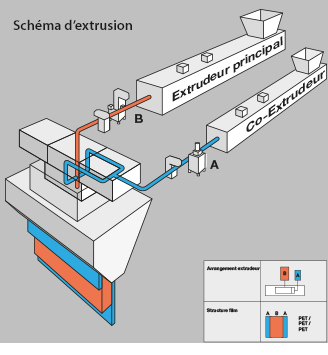

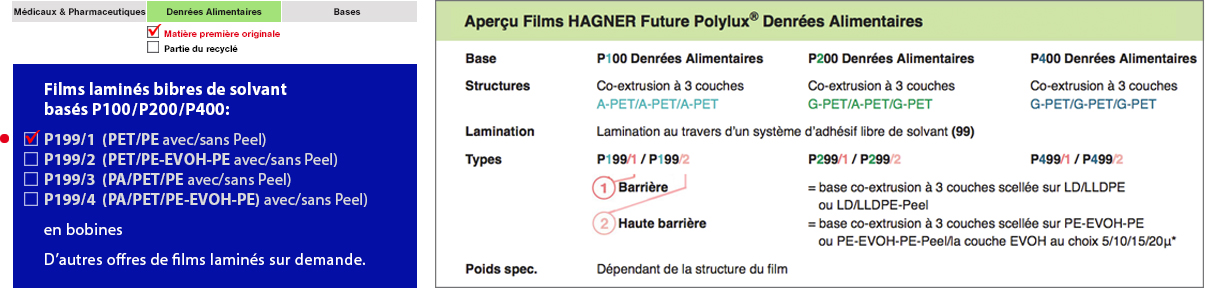

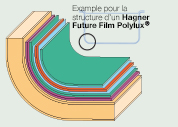

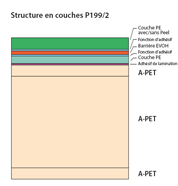

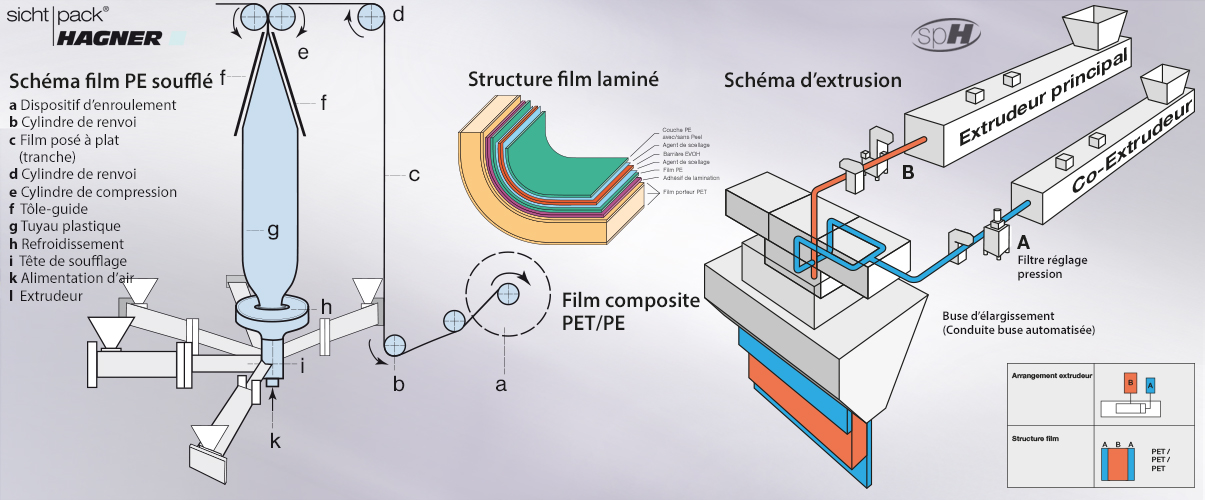

Les films PE que nous utilisons sont extrudés sous forme de film soufflé avec 3-7 couches. Les caractéristiques essentielles qui le distinguent sont les propriétés d'étanchéité et de barrière.

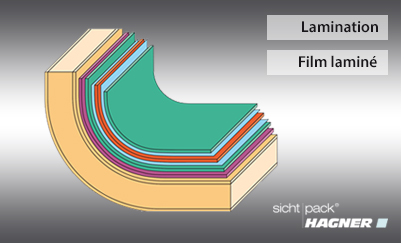

Pour les films haute barrière une couche supplémentaire d’EVOH en tant que barrière est utilisé (EVOH – copolymère d'alcool vinylique d'éthylène).

Pour un effet peel dans la couche d'étanchéité nous ajoutons du polybutène (PB). Au cours de la cristallisation, à cause de l'incompatibilité entre le PE et le PB, nous obtenons un point destiné à la rupture à 3 dimensions qui se présente comme «rupture blanche» lors d’ouverture d’emballages finis.

Le polyéthylène est préparé par polymérisation à partir de l'éthylène gazeux qui est produit au moyen d’un procédé pétrochimique. Grâce au procédé à haute pression apparaît le polyéthylène souple (LDPE) dans une structure moléculaire hautement ramifié. Dans ce processus de fabrication, il se transforme initialement sous forme de liquide visqueux. Si on utilise des catalyseurs sur support (hétérogènes) dans le procédé à basse pression, le polyéthylène est obtenu sous la forme de grains solides. Sur le plan industriel, pratiquement seuls les catalyseurs sur support sont utilisés (procédé en phase gazeuse et en suspension). Depuis plusieurs années, les catalyseurs single-site (également connu sous le nom des catalyseurs métallocènes) sont de plus en plus utilisés dans l'application, car ils présentent l'avantage d'un meilleur contrôle de la réaction et un besoin réduit pour la purification après la synthèse face aux catalyseurs ziegler-natta.

Le LDPE est produit avec une pression de 1500 à 3500 bar et des températures de 100°C à 300°C en utilisant des excitants (excitants radicalaires) (l’oxygène ou les peroxydes) à partir du monomère éthylène.

Le LLDPE est produit industriellement par le procédé de Ziegler-Natta. Les caractéristiques de ce processus sont: la basse pression (1 à 50 bars et la température basse de 20°C à 150°C). Comme catalyseurs sont utilisés l’ester de titane, les halogénures de titane et les alcoyles d'aluminium.

https://fr.wikipedia.org/wiki/Polyéthylène

Les films PE que nous utilisons sont extrudés sous forme de film soufflé avec 3-7 couches. Les caractéristiques essentielles qui le distinguent sont les propriétés d'étanchéité et de barrière.

Pour les films haute barrière une couche supplémentaire d’EVOH en tant que barrière est utilisé (EVOH – copolymère d'alcool vinylique d'éthylène).

Pour un effet peel dans la couche d'étanchéité nous ajoutons du polybutène (PB). Au cours de la cristallisation, à cause de l'incompatibilité entre le PE et le PB, nous obtenons un point destiné à la rupture à 3 dimensions qui se présente comme «rupture blanche» lors d’ouverture d’emballages finis.

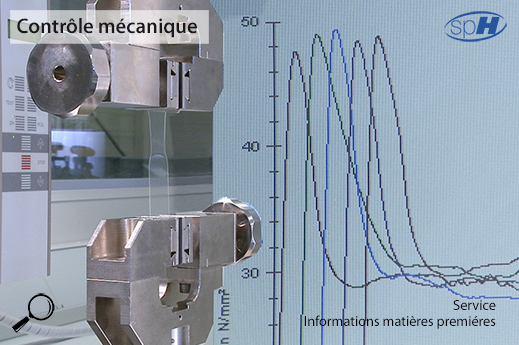

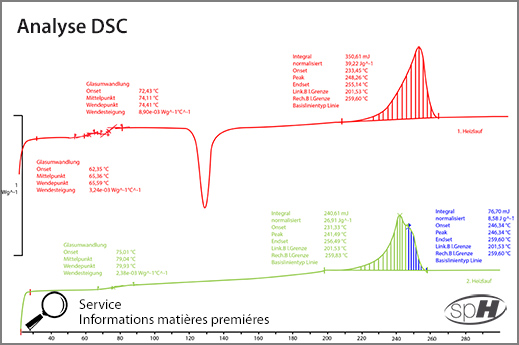

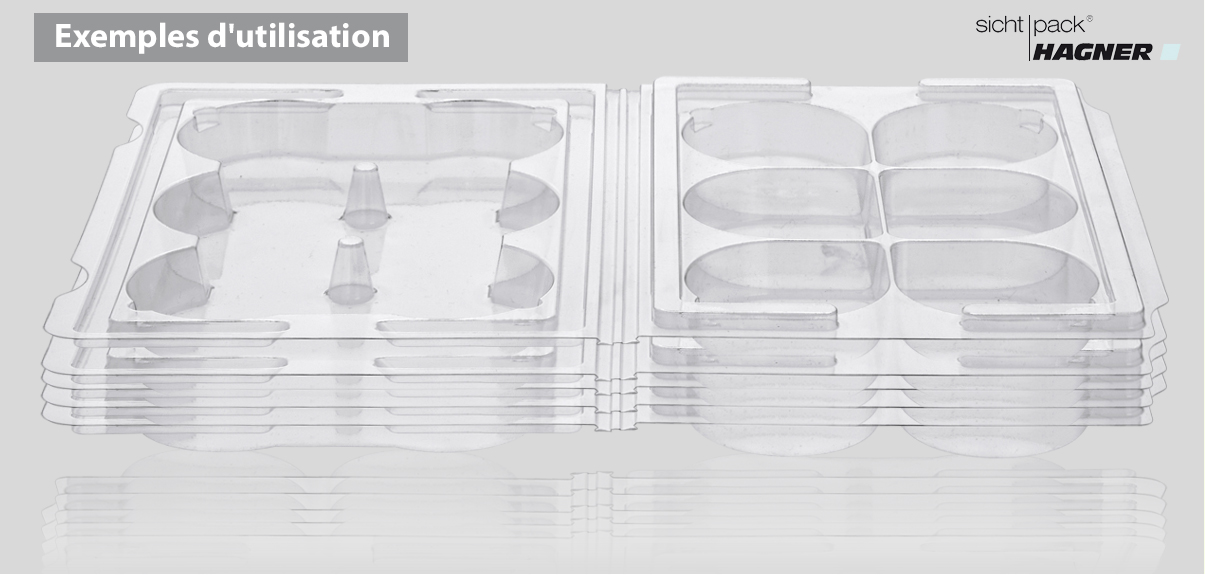

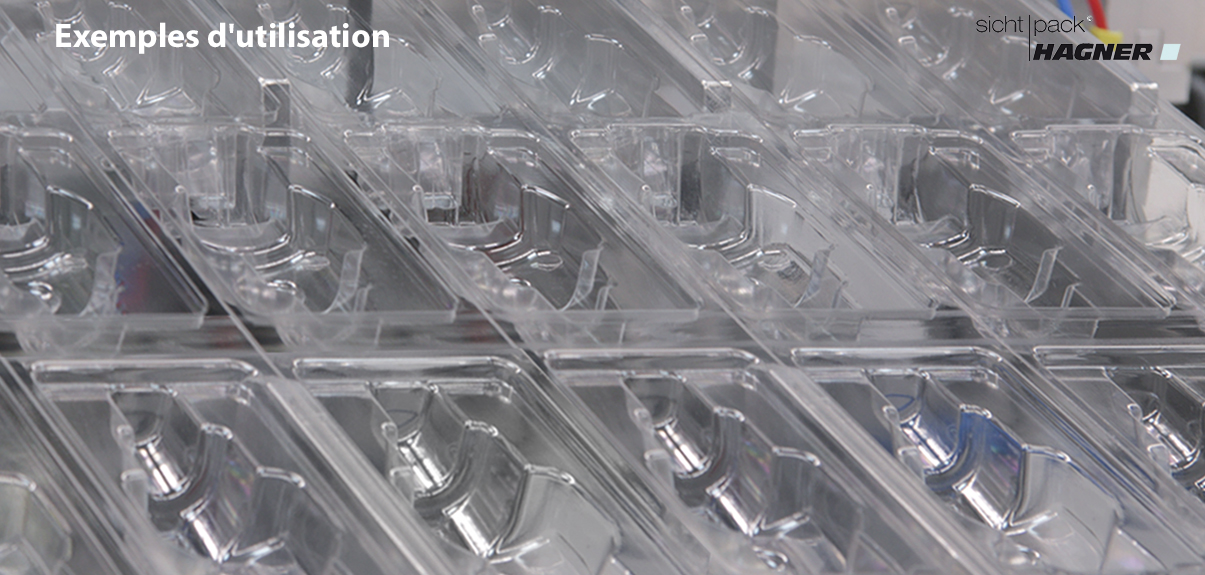

Dans la phase de développement nous vous conseillons dans le choix des spécifications que nous optimisons avec votre collaboration au travers d'échantillons.

À votre demande, nous organisons pour vos salariés des formations produits.

Un des piliers de notre politique entrepreneuriale est la communication régulière

d'informations actualisées et essentielles du marché.

À votre demande, nous organisons pour vos salariés des formations produits.

Un des piliers de notre politique entrepreneuriale est la communication régulière

d'informations actualisées et essentielles du marché.

Français

Français Deutsch

Deutsch English

English